真空成形と圧空成形の成形型はどう違うのか?

真空成形とは? 真空成形とは、加熱して軟化させた熱可塑性プラスチックシートを、型の形状に合わせて真空吸引することで成形する技術です。また、真空成形後にプラスチックシートを冷却して固...

真空成形とは、熱を加えることにより、熱可塑性のプラスチックシートを軟化させた後に、真空によりシートを成形型に密着させて一定形状に成形する加工方法です。また、真空成形後にプラスチックシートを冷却して固化させ、後工程で余分な部分を切断する(トリミング)ことで、製品が完成します。

(※下記にて、真空成形の加工動画をご紹介しております。是非ご確認ください。)

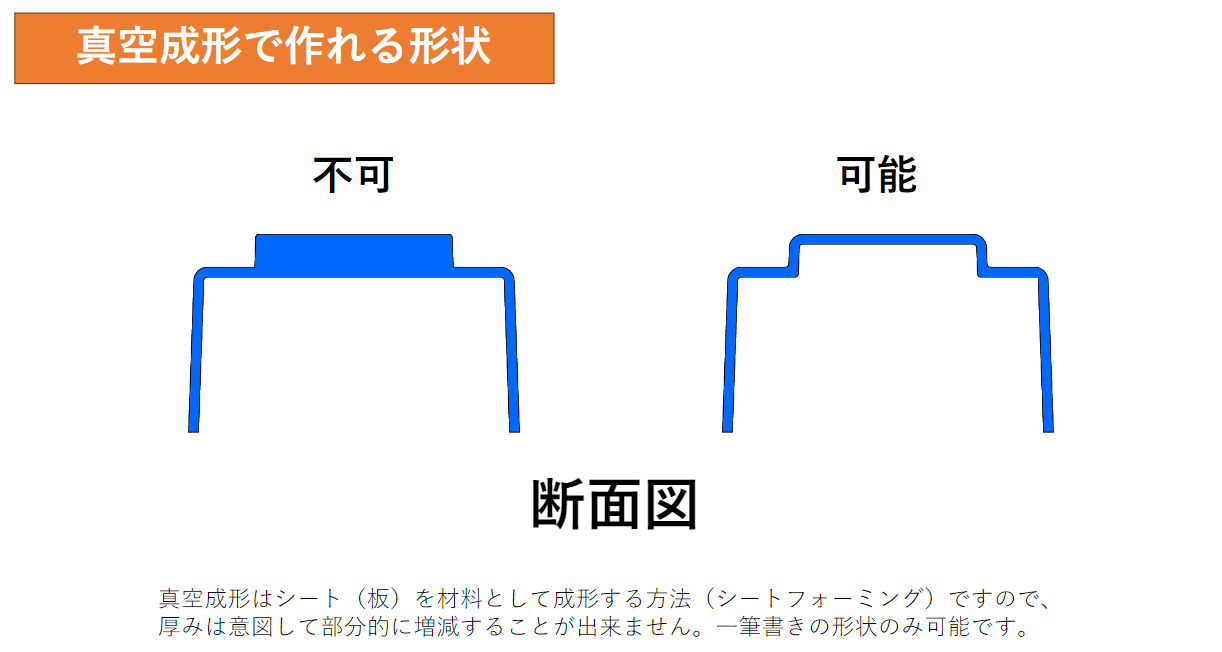

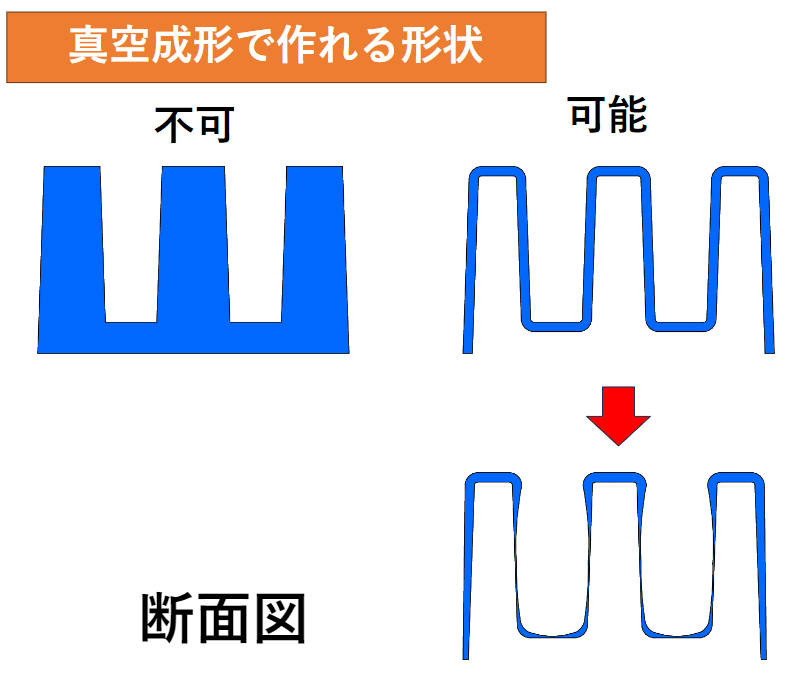

動画をご覧いただくと分かる通り、この真空成形は材料がシート形状であるため、いわゆる”一筆で描ける形状”の加工を得意とします。

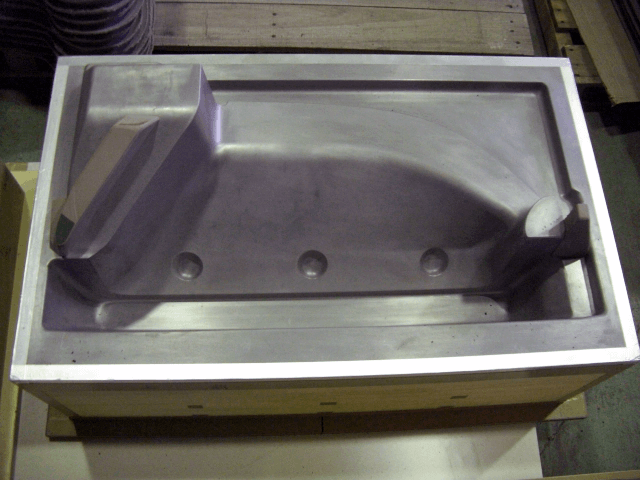

特に得意なのが、板厚1mm~6mmで大型・高面積の製品です。具体的には、下記の製品等が挙げられます。

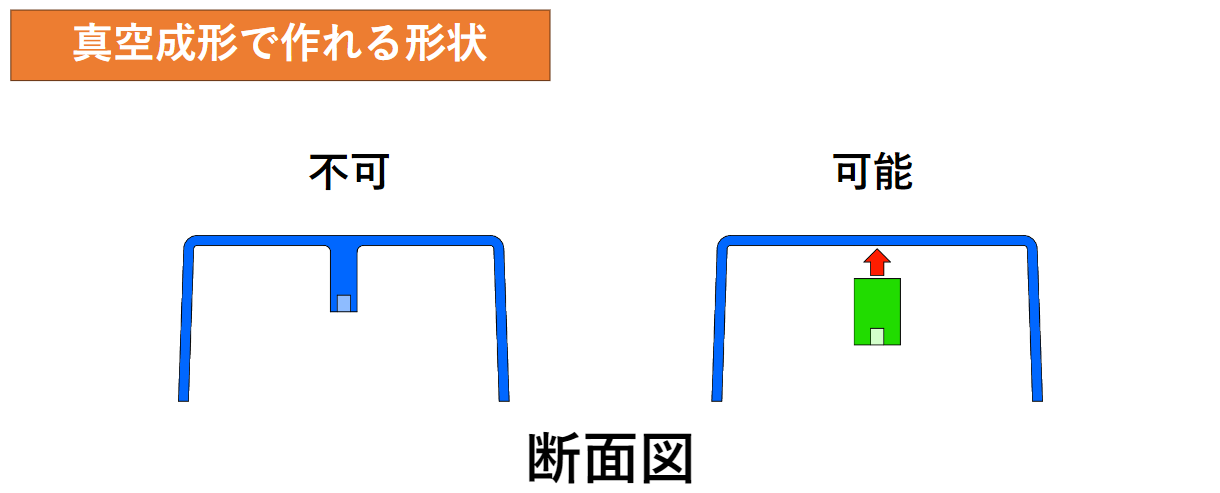

では一方で、真空成形に適していない形状はどんな形状でしょうか。考察してみましょう。下記をご確認ください。

上述の通り、真空成形はシートを引き延ばして形状にします。具体的には、製品の底面積より一回り分ほど大きい範囲を引き延ばします。そのため、引き延ばす範囲に対して高さが極端に高い場合は過度に引き延ばされて薄くなってしまい、外観不良、強度低下、最悪の場合は穴が空いてしまい、真空状態が解除されて成形が完了しないことがあります。

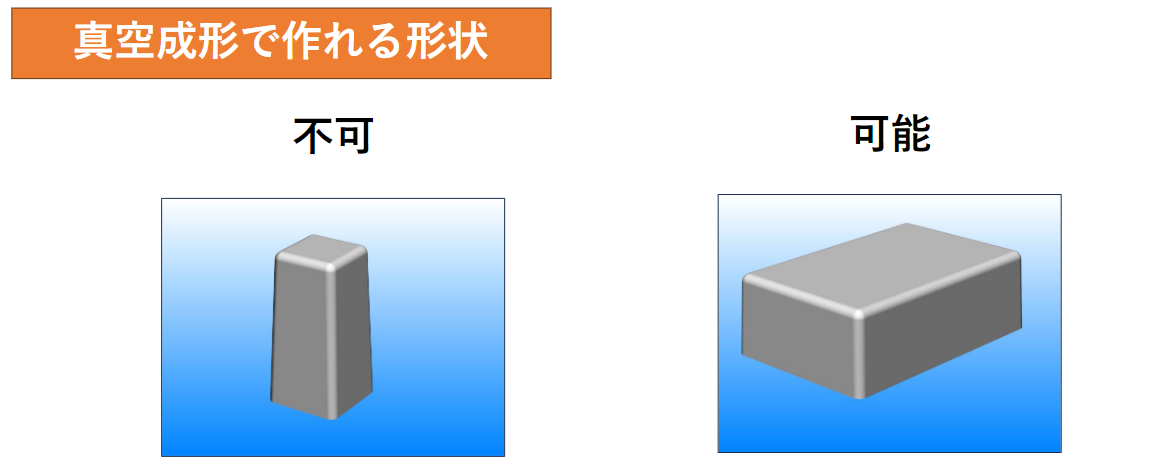

上述した通り、一筆書きの形状にすることで真空成形が可能です。しかし、例えば、下記の場合は高さに対して底面積が極端に小さいため、図の通り、部分的にかなり薄く引き延ばされます。薄くなりすぎて強度が低下し、外観的にも半透明になって透けて見えたり、場合によっては穴が空く恐れがあります。こういった事情から、実際は下図の形状は真空成形を用いることは困難といえます。

真空成形では、射出成形でよくあるボスは一体成形では成形出来ません。切削などで別部品として製作したボスを接着する方法を用います。その場合は接着強度が課題になります。ボスの直径を大きくし接着面積を増やして接着強度を上げることができます。しかし、一体成形でないと耐えられないほどの強度が必要な場合、真空成形は選択できません。

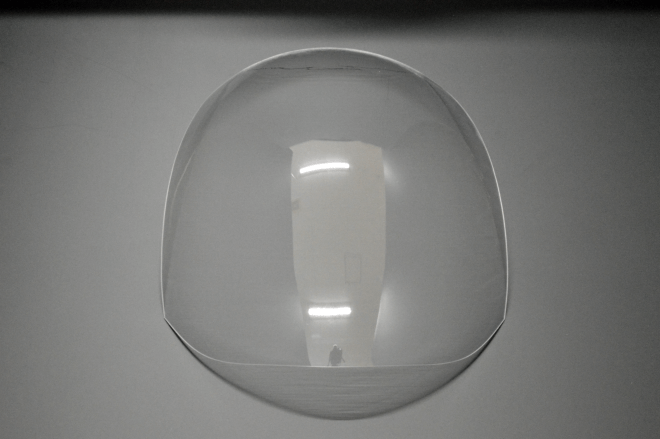

透明素材の製品は、真空成形にあまり適していません。理由としては、外観品質を損なう可能性が高いためです。真空成形はその加工方法の特性上、透明素材ですと、型と材料の間に入った埃等が転写した痕が目立ってしまいます。そのため、透明素材の場合は熱プレス成形などその他の工法も検討すべきといえます。

ここまでお伝えしてきた通り、真空成形は材料がシート形状であるため、いわゆる”一筆で描ける形状”の加工を得意とします。そのため、射出成形で作るような、複雑な形状の製品は製作することができません。

いかがでしょうか。今回は、真空成形で実現できる形状、できない形状についてお伝えしました。しっかりとポイントを押さえ、コスト削減等を視野に入れて、真空成形の活用をご検討ください。

三栄プラテックでは、樹脂の真空成形・圧空成形・熱プレス成形・R曲げ加工から切削・溶接・組立まで一貫して対応しております。当社にお任せいただければ、高品質な真空成形品を納入させていただきます。実際にこれまでも、外観品質の要求が非常に厳しい輸送機器関係の成形品を多数手がけており、豊富な実績がございます。樹脂の真空成形・圧空成形・熱プレス成形・R曲げ加工から切削・溶接・組立のことなら三栄プラテックにお任せください。