真空成形と圧空成形の成形型はどう違うのか?

真空成形とは? 真空成形とは、加熱して軟化させた熱可塑性プラスチックシートを、型の形状に合わせて真空吸引することで成形する技術です。また、真空成形後にプラスチックシートを冷却して固...

真空成形は初期費用が安価な傾向があるため、幅広い用途で用いられている成形方法です。しかしながら、そんな真空成形において気を付けておくべきことが、成形できる板厚の把握です。当記事では、真空成形で成形できる板厚に焦点を当て、技術情報をお伝えします。

この真空成形には単発成形と連続成形の2種類の方法が存在しています。

単発成形では、一般的にロールに出来ない厚み(2~6mmぐらいが多い)のプラスチックシートを成形する加工方法です。プラスチックシートを成形型よりも一回り大きいサイズでカットして、それを人間の手で成形機に1ショットずつ毎回セットして成形します。連続成形と比較すると、大面積で肉厚がある製品、多品種少量生産に向いているといえます。単発成形にて製作された製品は、車両、重機などの内装外装部品、広告看板、住宅設備部品、アミューズメント関係などの分野でよく使われています。

(※当社で行っている真空成形はこの単発成形になります。 )

ロール状に巻いてあるシートを使用して連続で成形します。材料がロール状であるため、0.2~1㎜の薄いものを成形します。トリミングもトムソン型などで打ち抜くので生産性も高く、低コストで成形できる成形方法となります。そのため、単発成形と比較すると、大量生産向きの成形方法といえます。この連続成形(真空成形)は、ブリスターパックやトレイなど包装、搬送分野で多く用いられています。

(※当社では、連続成形には対応しておりません。ただし、当社の単発成形機でもロール状の材料が使える特殊な成形機があります。こちらは長さが2,000と通常の連続成形機ではできない大型の成形が可能です。)

当記事では、前述した単発成形に焦点を当て、成形できる板厚をご紹介します。

では、具体的に真空成形で成形できる板厚はどのくらいなのでしょうか。それは、ズバリ、板厚:1mm~5mmとなります。(※一般的な単発真空成形による板厚を想定しています。)

この板厚をしっかりと押さえた上で、真空成形を活用することで、射出成形などと比較し、安価に量産を行うことが可能です。

ここからは、当社の真空成形加工例をご紹介します。是非ご参考ください。

当製品は、材質カイダックの真空成形品です。難燃性を求められていたため、カイダックを採用しております。製品自体は非常に単純な形状であるため、型費をいかに抑えるかがポイントとなりますが、当社では独自のノウハウをフル活用して、型費の低減に取り組みました。お客様もお求めのコスト帯で、スピーディーに対応できたことに大変ご満足いただきました。

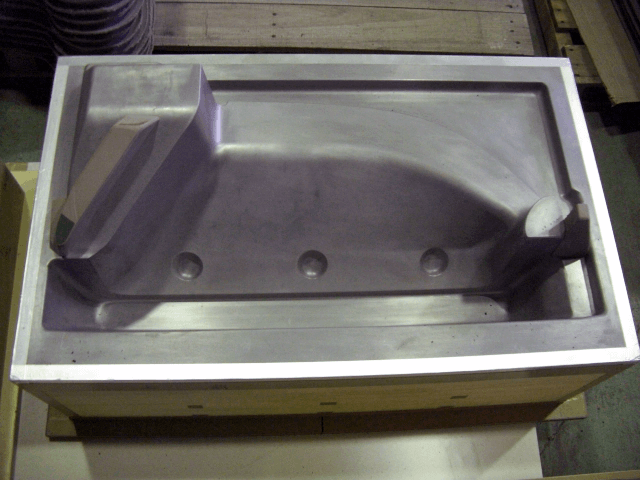

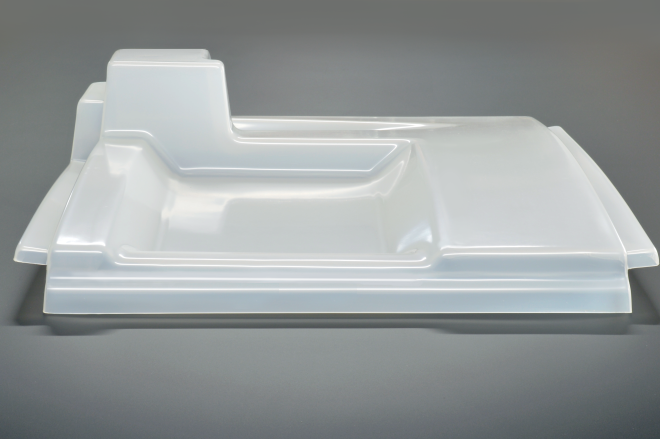

こちらは、医療業界にて使用されるカバーです。多数の段があるため偏肉が非常に発生しやすく、薄くなって穴が開いたりする恐れがあります。三栄プラテックでは、偏肉を最大限まで抑えた真空成形を得意としております。当事例でもその技術を活用し、可能な限り、板厚が均等になるよう製品を製作しています。

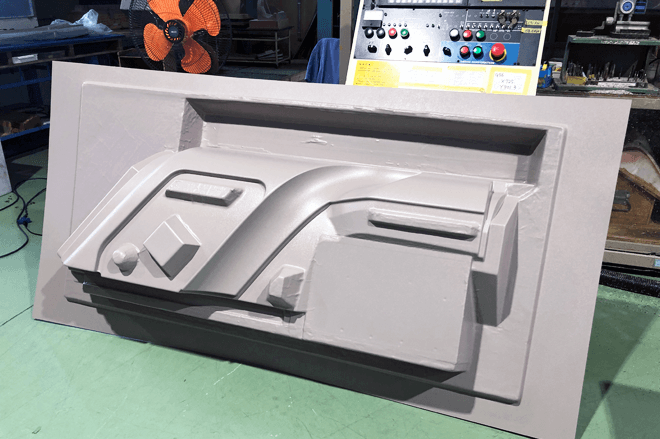

当製品は、材質がABSの真空成形加工品です。耐衝撃性が求められていたため、ABSを採用しています。大型且つ高さがある製品であるため、偏肉が非常に発生しやすい形状であるといえます。そのため、各所にくぼみ等を設置し、偏肉を最小限に抑えています。また、当社にて組み立てまで一貫対応しております。(※写真は、トリミング、組み立て前)

今回は真空成で成形できる板厚について解説しました。三栄プラテックでは、真空成形・圧空成形・熱プレス成形から切削・溶接・組立まで一貫して対応しております。

特に真空成形加工品としては、外観品質の要求が非常に厳しい、輸送機器関係の成形品を多数手がけてまいりました。その中で培ったノウハウ・技術を活かして、ショックラインの少ない仕上がりが綺麗な真空成形品を製作することを得意としております。真空成形に関することなら、是非当社にご相談ください。お客様のご要望に沿った製品づくりを実現します。