真空成形と圧空成形の成形型はどう違うのか?

真空成形とは? 真空成形とは、加熱して軟化させた熱可塑性プラスチックシートを、型の形状に合わせて真空吸引することで成形する技術です。また、真空成形後にプラスチックシートを冷却して固...

皆様は、真空成形と熱プレス成形の違いについて詳しくご存じでしょうか。当記事では、意外と知らない真空成形と熱プレス成形の違いについて詳しく解説します。真空成形と熱プレス成形の違い、使い分けについて、是非押さえていただけますと幸いです。

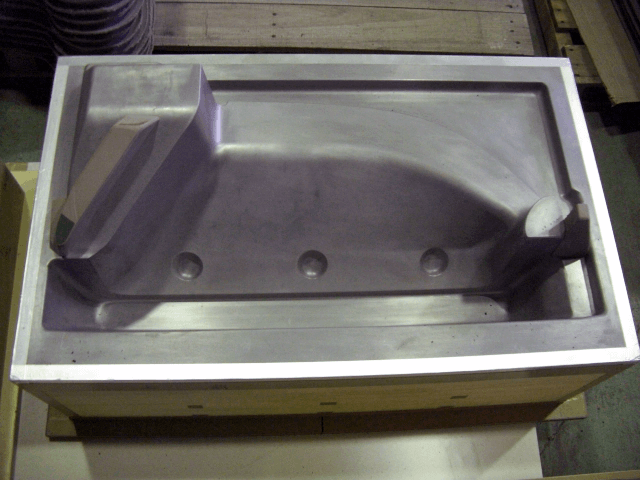

真空成形とは、熱を加えることにより、熱可塑性のプラスチックシートを軟化させた後に、真空によりシートを成形型に密着させて一定形状に成形する加工方法です。また、真空成形後にプラスチックシートを冷却して固化させ、後工程で余分な部分を切断する(トリミング)ことで、製品が完成します。(※下記にて、真空成形の加工動画をご紹介しております。是非ご確認ください。)

熱プレス成形とは樹脂シートを加熱して軟化させ、オスメス両型を用いて、プレス機で圧力をかけます。これを冷却するとそのままの形状で固化し、常温で形状を維持します。(※下記にて、熱プレス成形の加工動画をご紹介しております。是非ご確認ください。)

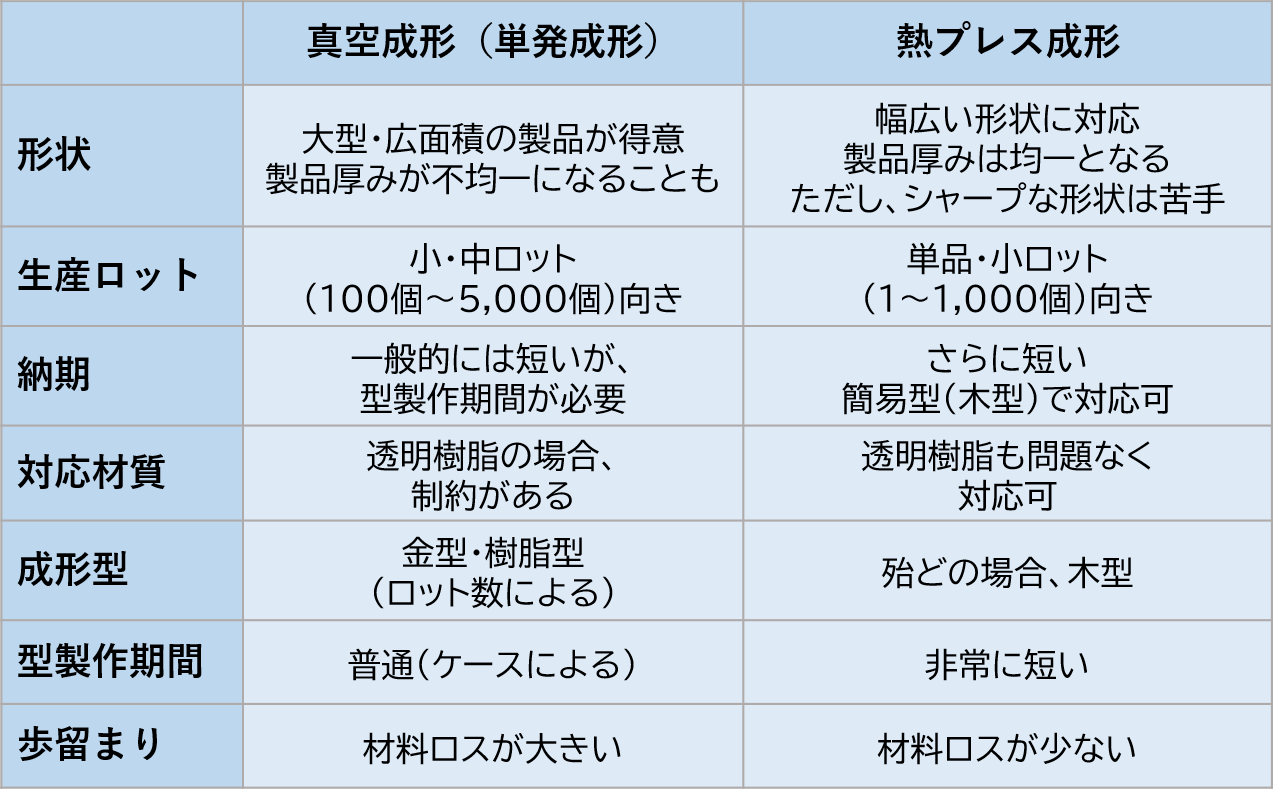

真空成形と熱プレス成形は、比較されることがよくありますが、実は特徴が全く異なる加工方法なのです。下図にてそんな真空成形と熱プレス成形を比較しております。是非ご確認下さい。

主に異なる点としては、下記の4点が挙げられます。

真空成形は、大型・広面積の製品を得意とする加工方法です。また、絞り加工は苦手ですが、熱プレス成形と比較した場合には、深絞りにもある程度対応できるともいえます。(※一般的な深絞りは不可)ただし、真空成形は、加工方法の特性上、製品厚みの不均一になってしまうといったデメリットもあります。

熱プレス成形は、幅広い形状に対応できる加工方法である上、真空成形では対応が難しい端部の平たい製品に対応可能です。(※シートのような形状)また、一番の特長としては、製品厚みを均一にできるので、厳しい厚み指示があるような製品の加工を得意とします。ただし、厚肉製品や複雑形状品の加工は苦手といえます。

真空成形は、小・中ロットの成形に適した工法です。一方で、成形型(金型・樹脂型)が必要となるため、ある程度の最低数量がないとコストメリットが働きません。真空成形でコストメリットが働く目安の数量としては、100個/ロット〜になります。

一方、熱プレス成形も同様に小ロットに適した工法ですが、多くの場合、木型を使用できるため、型を安価且つスピーディーに作ることが可能です。この特長もあり、単品や数個、数十個といった場合に大きなコストメリットが働く工法であるといえます。ただし、中ロットへの対応も可能です。

真空成形は多様な樹脂材料に対応できる加工方法ですが、透明樹脂の成形にはクリーンルームや、念入りに表面仕上げを行った成形型が必要となります。理由としては、成形時に型と接触する面にどうしても型痕が残ってしまうためです。透明樹脂の場合、この型痕が特に目立ち、外観を損ねる不良を頻発するケースもあります。

一方、熱プレス成形では、透明樹脂はもちろん、あらゆる樹脂材料に対応することが可能です。透明樹脂素材であっても、型痕をかなり抑制することができるため、「透明樹脂で真空成形か熱プレス成形か迷っている…」なんて場合は、熱プレス成形一択ともいえるでしょう。

真空成形は、プラスチックシートを成形した後、トリミングで不要な外周部分を切り落とす必要があります。同様に熱プレス成形でも、トリミングを行うこともありますが、切り落とす部分は少なく、歩留まりは非常に良いといえます。

三栄プラテックでは、真空成形・圧空成形から熱プレス成形・R曲げ加工まで幅広く対応しております。お客様のご要望に合わせて最適な工法をご提案することも得意としておりますので、工法選定に困った際は、是非三栄プラテックにご相談ください。