真空成形と圧空成形の成形型はどう違うのか?

真空成形とは? 真空成形とは、加熱して軟化させた熱可塑性プラスチックシートを、型の形状に合わせて真空吸引することで成形する技術です。また、真空成形後にプラスチックシートを冷却して固...

当記事では、真空成形に使用される主な樹脂素材とその特性についてご紹介します。各樹脂素材の特徴をしっかりと抑え、実際の材質選定の際にご活用ください。

まず、改めて真空成形とは、どのような工法であるか、おさらいしましょう。

真空成形とは、熱を加えることにより、熱可塑性のプラスチックシートを軟化させた後に、真空によりシートを成形型に密着させて一定形状に成形する加工方法です。また、真空成形後にプラスチックシートを冷却して固化させ、後工程で余分な部分を切断する(トリミング)ことで、製品が完成します。

真空成形の特徴としては、代表的な樹脂成形方法である射出成形等とは異なり、成形型が凸型か凹型のどちらか片側のみであるため、安価であることが挙げられます。そのため、複雑な形状の小ロット品や、試作品を低コスト、且つ、短期間で製作することが可能です。

それでは、当記事のテーマである真空成形に使用される主な樹脂素材とその特徴をご紹介します。また、併せて、各樹脂素材における当社の真空成形加工事例もご紹介しておりますので、是非ご確認下さい。

PVC(塩ビ)とは、ポリ塩化ビニルと呼ばれる合成樹脂であり、硬質と軟質の素材が存在しております。PVC(塩ビ)の特徴としては、優れた成形性、耐衝撃性、耐薬品性、難燃性が挙げられます。一方で、PVC(塩ビ)の欠点としては、耐熱性(耐熱温度:70℃程度)が挙げられますので注意が必要です。ちなみに、真空成形では、主に住友ベークライト製のPVC(塩ビ)の1種であるカイダックがあらゆる場面で使用されています。このカイダックは、一般的な塩ビと比較しても、成形性・耐衝撃性が極めて高いことが特徴となります。

こちらは、産業機器のセンサー部品のカバーになります。材質は、PVC(塩ビ)で、強度や加工性の観点からPVCを採用しております。高さがある製品であるため、成形の際にしわが残りやすい形状ですが、当社の独自技術によりしわの発生を抑えています。

ABSとは、[A-アクリロニトリル][B-ブタジエン][S-スチレン]を複合させた樹脂素材です。汎用性が高い樹脂素材であるABSの主な特徴としては、優れた耐衝撃性、成形性が挙げられます。特に耐衝撃性に優れているため、強度が必要な製品に採用されることが多いといえます。

一方で、その他の樹脂素材と比較すると、耐候性が劣るので注意が必要です。対策として耐候性を高めたAES樹脂を使用することがあります。

こちらの製品は、空調設備に用いられるカバーです。非常に偏肉が発生しやすい形状であるため、真空成形時に、深溝部分にプラグと呼ばれる補助型を差し込むプラグアシスト法を用いて、綺麗に加工を行っています。また、穴部分は二次加工としてNCルーター加工を行っています。

PP(ポリプロピレン)とは、一般的にPP(ピーピー)と呼ばれる汎用プラスチックであり、正式にはポリプロピレン樹脂という名称です。PPの特徴としては、優れた機械的強度、耐熱性、耐薬品性(酸・アルカリ)、軽量性等が挙げられます。加えて、成形性が非常に高く、真空成形はもちろん、射出成形やブロー成形等でも採用されています。一方で、その他の樹脂素材と比較すると、耐候性、接着性が劣っているといえます。

こちらは、一般住宅等に設置されるエアコンのカバーとなります。真空成形工程では、複数の製品を同時成形しており、成形後のトリミング加工により、切り離しています。また、穴部分は、二次加工としてNCルーターを用いて加工を行っています。

PE(ポリエチレン)とは、エチレンを重合して製作されている熱可塑性樹脂です。実は、このPE(ポリエチレン)は、全ての樹脂素材の中で最も多く生産されています。つまり、あらゆる業界・用途で幅広く用いられている樹脂素材といえます。PE(ポリエチレン)の特徴としては、優れた軽量性、耐衝撃性、耐薬品性(酸・アルカリ)が挙げられます。また、PE(ポリエチレン)は、樹脂素材の中でも非常に安価となります。一方で、欠点としては、接着性が非常に悪い点、成形後の収縮が大きい点が挙げられます。成形後の収縮が大きいため、厳しい要求精度を実現することが難しい場合がありますので、注意をしましょう。

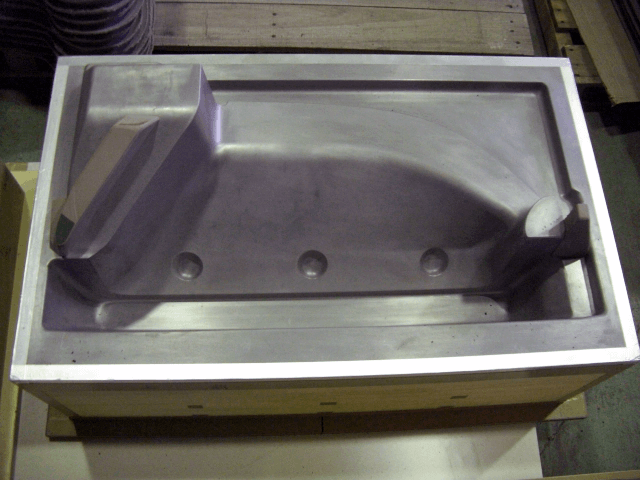

こちらの真空成形加工品は、産業機器のホッパーになります。材質は、PEで、直径が約600mmになります。材料の歩留りを上げるために荒削り後に溶接で繋いで仕上げ切削しています。複数の部品を溶接で組み立てています。

PS(ポリスチレン)とは、スチロール樹脂とも呼ばれる樹脂素材です。梱包材(発泡スチロール)としてよく使用されるPS(ポリスチレン)は、安価であることから、様々な用途で使用されています。PS(ポリスチレン)の特徴としては、優れた成形加工性、耐水性、透明性、無味無臭、比重が小さいことが挙げられます。一方で、耐熱性(耐熱温度:90度程度)、耐薬品性、難燃性が低いことが欠点となります。そのため、高温の環境や、薬品の使用が想定される環境で、使用することは適していません。

こちらは、PS(ポリスチレン)製の搬送トレーです。水にて洗うことを想定していたため、PS(ポリスチレン)を採用しています。一般的に、PS(ポリスチレン)は、食品業界でよく使用されています。PS(ポリスチレン)は加工性が良いため、高精度に仕上げることが可能となっています。

PMMA(アクリル)とは、ポリメチルメタクリレート樹脂と呼ばれる汎用プラスチックです。樹脂素材の中では、最も透明度が高いことで知られています。また、透明度が高いことに加えて、耐候性、耐薬品性、光学特性に優れています。一方で、他の樹脂素材と比較すると、耐衝撃性、耐摩耗性、耐熱性(耐熱温度:90度程度)が劣っています。そのため、高温な環境下や強度が求められる環境下での使用は適していません。

こちらは、打楽器のウインドチャイムです。合計80本のアルミの丸棒を40本2列で等間隔に並べて揺れすぎないように吊り下げました。響きをコントロールするためのバーも取り付けました。透明部分の材質はPMMA(アクリル)です。

PETとは、ポリエチレンテレフタレートと呼ばれる汎用プラスチックです。PETはA-PET、PETGなどに分類されます。ペットボトルに使用されている樹脂素材はA-PETです。PETの特徴としては、優れた透明性、加工性、燃焼しても有害ガスが出ない、耐衝撃性が挙げられます。しかし、耐熱性は低い(耐熱温度:70℃程度)といった欠点があります。A-PETは耐溶剤性が高い代わりに接着や印刷ができない、PETGは耐溶剤性が低い代わりに接着や溶接ができるといった特徴がありますので用途に応じて選定した方が良いでしょう。

こちらは、材質PET、板厚1mmの工作機械部品となります。寸法は直径80mm程度です。図面指示は接着構造になっていましたが、接着面積が小さく接着強度の低いPETなので、真空成形による一体構造を提案しました。製作数1個ですが、成形しやすい樹脂・厚みであることや簡易的な型で製作しているので、コストは接着と変わりません。

いかがでしたでしょうか。今回は真空成形に使用される主な樹脂素材とその特徴について解説しました。

三栄プラテックでは、真空成形・圧空成形・熱プレス成形から切削・溶接・組立まで一貫して対応しております。特に真空成形においては、外観品質の要求が非常に厳しい輸送機器関係の成形品を多数手がけてまいりました。ショックラインの少ない仕上がりの綺麗な真空成形品を製作することを得意としております。

また、当社では、幅広い樹脂素材の真空成形に対応しております。各樹脂素材により、真空成形の際に気を付けるポイントは様々ですが、長年培ってきた経験・ノウハウを用いて、より高精度な真空成形加工品の製作に努めています。

真空成形の依頼はもちろん、真空成形に使用する樹脂素材の選定にお困りの方も、是非当社にご相談ください。お客様のご要望を解決するため、あらゆるご提案を実施いたします。