真空成形と圧空成形の成形型はどう違うのか?

真空成形とは? 真空成形とは、加熱して軟化させた熱可塑性プラスチックシートを、型の形状に合わせて真空吸引することで成形する技術です。また、真空成形後にプラスチックシートを冷却して固...

射出成形や真空成形をはじめ、樹脂の成形方法は様々です。そんな加工方法の中でも、真空成形は初期費用が安価な傾向があるため、幅広い用途で用いられています。当記事では、真空成形の初期費用に焦点を当て、技術情報をお伝えします。

例えば、樹脂の成形方法の王道である射出成形と比較すると、真空成形の初期費用(イニシャルコスト)は安価となる傾向があります。例えば、製品サイズが□300mm以上となると、おおよそ約1/6~1/10の初期費用となります。その理由としては、下記が挙げられます。

①成形型が凸・凹型の双方ではなく、どちらか片側のみでよく型費を抑制できる

②金型素材が加工性の良いアルミであるため、切削費用が安価となる

③射出成形金型と比較すると、非常に部品が少なく金型構造が単純である

④大サイズの金型は鋳造により中空構造で製作でき、材料費を抑制できる

(※ただし、射出成形と真空成形では、得意とする形状、製品サイズが大きく異なりますので注意が必要です。真空成形では、ある程度大きなサイズでないと、コストメリットが働きません。例えば、弊社で最も多い真空成形品のサイズは、□500mm前後に集中しています。)

では、具体的に真空成形の量産を行うにあたり、どのような初期費用投資が必要なのか、細かくご紹介していきます。

1つ目は、成形型費用です。この型費用は初期費用の大部分を占めています。上述の通り、成形型が凹・凸型の片側のみで良いため、射出成形と比較すると、安価であることが特長です。

また、真空成形の成形型は、大きく分けて、試作用(木型)、量産用(樹脂型、金型)の2種類に大別されます。これらを用途に応じて、使い分けることで、初期費用を抑制することが可能です。

2つ目は、トリミングの際に使用する治具費用が挙げられます。ただし、試作型へ加工を施し、トリミング治具として活用することで、治具材料などを抑制することが可能です。

3つ目は、接着治具の費用です。これは、真空成形品へ他部品を接着する場合にのみ発生しますので、全てに当てはまるわけではありません。

4つ目は、穴位置・カット位置などが適正であるか確認する検査治具費用です。費用としては大きくありませんが、高品質な製品を製作する上では欠かせません。ただし、用途によっては、検査治具が不要なケースも多くあります。

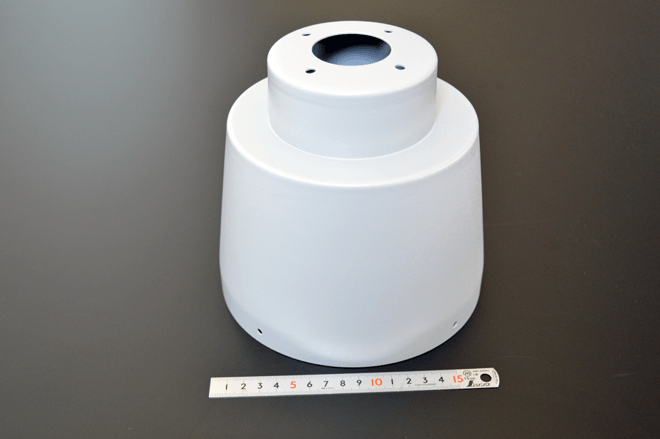

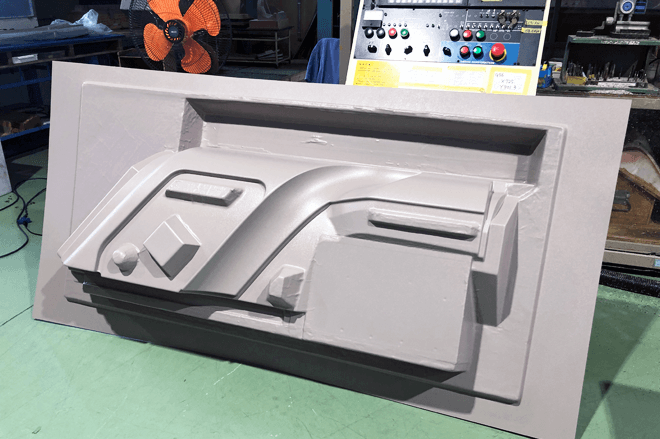

ここからは、当社の真空成形加工品例をご紹介します。是非ご参考ください。

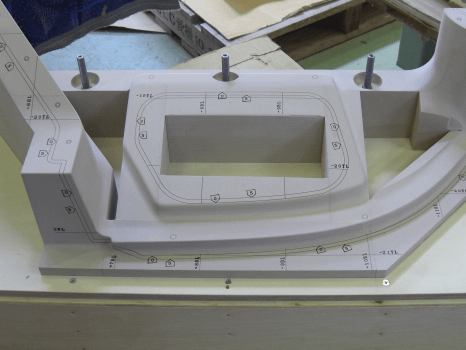

当製品は、材質PVC(カイダック)の真空成形加工品です。割れにくさ、加工性を鑑みて、カイダックを選定しています。当製品は高さがある形状であるため、真空成形時にしわが残りやすいが、独自のノウハウによりしわの発生を抑えています。

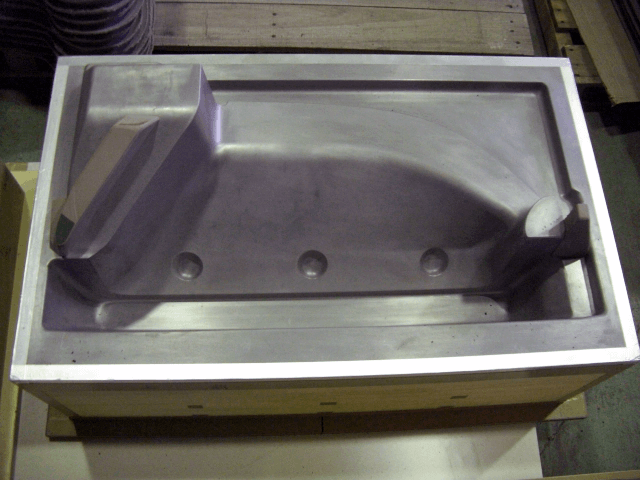

当製品は、材質がABSの真空成形加工品です。耐衝撃性が求められていたため、ABSを採用しています。大型且つ高さがある製品であるため、偏肉が非常に発生しやすい形状であるといえます。そのため、各所にくぼみ等を設置し、偏肉を最小限に抑えています。

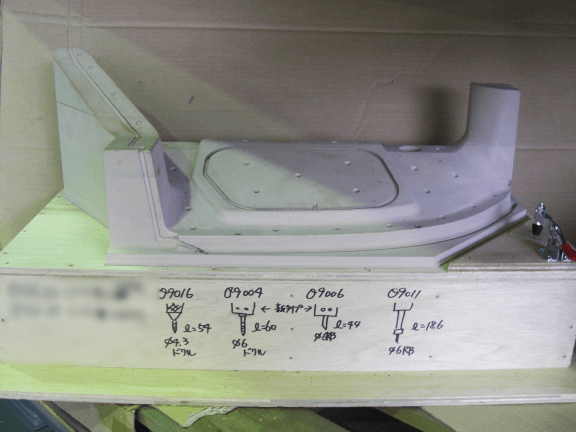

当製品は、材質がABSの真空成形加工品です。当社にて、フランジの反りの発生を防ぐために、形状に工夫を施しています。具体的には、成形型に段を付けたり、逆方向にあえて反らせるといった対策を行っています。

今回は真空成形における初期費用について解説しました。三栄プラテックでは、真空成形・圧空成形・熱プレス成形から切削・溶接・組立まで一貫して対応しております。

特に真空成形加工品としては、外観品質の要求が非常に厳しい、輸送機器関係の成形品を多数手がけてまいりました。その中で培ったノウハウ・技術を活かして、ショックラインの少ない仕上がりが綺麗な真空成形品を製作することを得意としております。真空成形に関することなら、是非当社にご相談ください。お客様のご要望に沿った製品づくりを実現します。