R曲げ(アール曲げ・炉曲げ)

プラスチック(合成樹脂)は熱可塑性樹脂の場合は加熱すると軟化し、これを冷却するとそのままの形状で固化して常温でこの状態を維持します。

この性質を利用することで、望みの形することが出来ます。

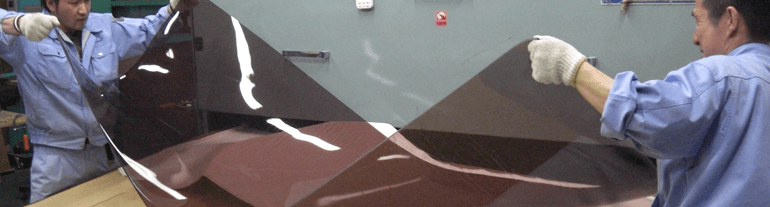

透明のプラスチックシート(板)を表面の美麗さや光学的性質を維持したまま曲面を持った立体的な形状に成形した場合が、金属やガラスとは違うプラスチックシートの特徴を最も活かした加工と言えます。

射出成形法のようなペレット(粒)が素材の場合は流動状態にまで軟化します。

表面は成形型の仕上げがそのまま転写するため、成形型に左右されます。

しかし、プラスチックシート(板)が素材の場合は素材の表面状態を維持し、そのまま仕上げとします。

最適な条件で熱加工しなければ、表面が軟化しすぎてクモリや型当たり跡などの問題が発生します。

また、金属に比べて熱収縮が数倍大きいので、ベコつき、形状異常、などの問題が発生しやすいです。

この問題を解決するためにはいくつもの条件を考慮する必要があります。

樹脂種・厚み・色・R寸法・形状・シート製法・シートメーカー・気温・吸水履歴・コーティングの有無や種類などを経験を基に考慮して加工しなければなりません。

当社はすでに30年以上R曲げについて研究を重ねてきました。

始めた当初は加熱電気炉でさえほとんど普及してないので、自社でガスを使った加熱方式や、トタンを使った曲げ型など思いつくことは何でもやる試行錯誤の繰り返しでした。

その数々の失敗と成功を積み重ねて経験を積み、ノウハウを得てきました。

まだまだ、課題にすべき点はいくつもあります。

今後も初心を忘れず難題に立ち向かっていきます。

曲げ加工には方法がいくつもあり、用途、性能、コストに応じて最適な方法を選択します。

くわしくはお気軽にご相談ください。

直線曲げ

R曲げとは言いませんが、後述のR曲げと比較するために参考までに載せます。

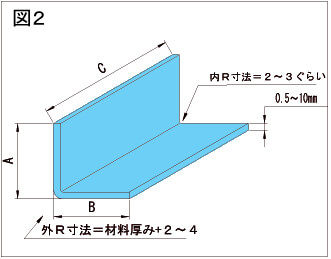

R寸法は材料の厚み、樹脂の種類によって変わります。

外Rは厚みに2~5mm足した程度に、内Rは2~4mm程度になります。

加工可能な厚みは樹脂・寸法・形状によって違います。

一般に厚み0.5~10mmまでです。

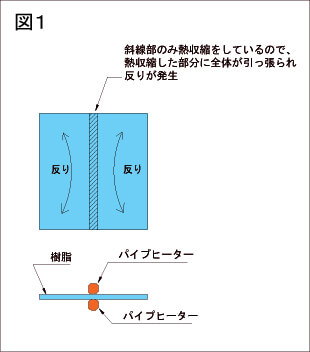

熱加工の中では容易な方法でよく用いられますが、局部的に熱収縮するので必ずヒズミが発生しています。

形状・厚みなどの条件によって反りが目立つ場合があります。

基本工程

①パイプヒーターにシートの曲げる部分を当てます。

②軟化したら折り曲げます。

③折り曲げたあと冷却して形状を固化します。

《メリット》

・コストが低い。

・小さいRで曲げられる。

《デメリット》

・局部にのみ熱収縮が発生している(図1参照)ので形状、角度などの条件によっては反ります。

※図2のAまたはBの寸法が小さくC寸法が大きい場合に反ります。

つまり、AとB寸法が大きい場合はそれが補強になって反りを抑えています。

・厚みのあるものは曲げれないか、加熱した部分の形状が悪くなります。

アクリルは熱収縮した部分の歪みから割れることがあります。

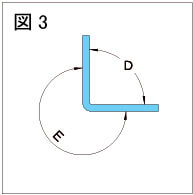

※図3のEの方向から力を加えても割れませんが、Dの方向から力を加えると割れやすいです。

※ポリカーボネート、PETの場合は金属のように加熱無しでプレスブレーキにて曲げることが出来ます。

その場合、熱収縮が無いので反りが発生しません。 ただし、加工出来る形状に条件があります。

また、後日一定量は角度が戻るので角度の精度が低いです。

R曲げ(炉曲げ)加工

当社では前述のパイプヒーターでは曲げられない大きさのR寸法を曲げるときにR曲げと呼んでいます。

Rを大きくすることで前述の折り曲げよりも丈夫になります。

基本工程

①R曲げ型製作。

②材料は仕上げ寸法よりも一回り大きい寸法でカットします。

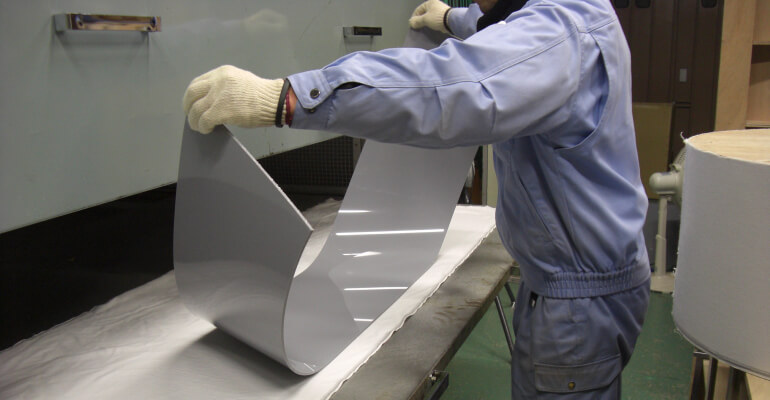

③炉で材料を加熱して軟化させます。

④R曲げ型にて成形します。

⑤冷却後、完全に熱収縮が終わったら仕上げ寸法にカットします。

直線曲げと違って加熱する範囲が広いため、熱収縮で加熱後の寸法がかなり変化します。

そのため曲げてから仕上げ寸法にトリミングする必要があり、立体形状でのカット技術が重要になります。

加熱、曲げ工程も熟練した技術が必要ですが、曲げたあとのカット工程は更なる高い技術を要します。

数量が多い場合は5軸NCルーターでトリミングすることも出来ます。

バラツキ防止と生産性を上げることが出来ます。

R曲げは、前述の直線曲げのように部分的に加熱する方法と、全面的に加熱する方法があります。

【部分加熱】

《メリット》

・R曲げ型のコストは全面加熱よりも低くなります。

・小さめのRが曲げられます(R10~R50mmほど)。

《デメリット》

・大きいRは曲げられません。

・反りが発生します。

※材料が薄い(剛性が無い)場合や、の寸法が小さい場合に反りやベコつきが発生します。

加熱した範囲だけ熱収縮したので加熱していない範囲と長さに差が発生したためです。

・加熱した部分と加熱してない部分の境周辺にヒズミが発生します。

アクリルなど割れやすい樹脂はそこから割れる可能性があります。(直線曲げほどではない)

・ヒズミなど問題点が多いので、難易度の高い素材や形状の場合、生産数が多い場合はバラツキが発生することがあります。

基本的にこの方法を選択できるのは次の2つの条件が必要です。

・Rと直線がつながっている場合

・R寸法が小さめの場合

【全面加熱】

《メリット》

・曲げられる形状の制限が部分加熱より少なく、多様な形が出来ます。

・シート全体を均一に加熱してるので成形後も、残留応力が少なくなりヒズミもかなり少ないです。

・上記の理由で反りにくくなります。

・部分加熱より割れにくいです。

・部分加熱より個体差が少なくなります。

《デメリット》

・R寸法が小さい場合は不向きです。

※厚みが増えるほど最小Rも大きくなります。

Rが小さいと応力がかかる範囲が広がり、狙い通りの形状にならない傾向にあります。(厚み5mmでR30mmを切ると難しくなります)

全面加熱のメリットを活かし小さいRを曲げるときはプレス成形します。

また、Rの小さい型は製作方法が違うためにコストが増えます。

・R曲げ型が部分加熱より大型になり型費が上がります。

《当社のR曲げ加工可能寸法》

全面加熱の場合は、当社の最も大きい熱風炉の内寸が1530×2500です。

そこから熱膨張で伸びる分40mmと成形後切り落とす分(熱収縮により形状が悪い部分)周り50mmほどを引きます。

仕上げ寸法を展開した寸法で1350~1400×2350~2400ぐらいが当社のR曲げ加工可能な寸法になります。

部分加熱の場合は工夫次第でもっと大きいものも出来る場合がありますが、形状によります。

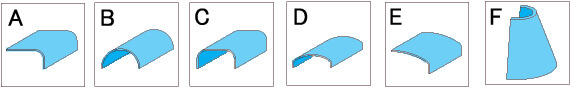

《曲げ加工可能な形状》

A・・・Bと共に最も多い形状です。R寸法が小さい場合は「部分加熱」する場合があります。

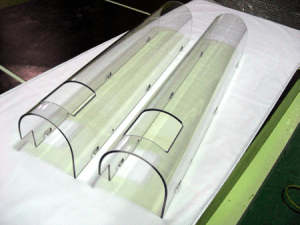

B・・・熱収縮して寸法が小さくなっても形状が変わらないため、比較的容易なタイプです。応用で円筒(パイプ)が作れます。

C・・・A,Bの次に多いタイプですが、RとRの間の直線部分の熱収縮が計算通りにならないと、寸法・形状が悪くなります。難易度の高いタイプです。

D・・・1つのR形状の両端に折り返した直線があります。1工程のみで成形する場合と折り返しの工程を分ける場合があります。

E・・・2つ以上のR寸法がある場合です。全面加熱でのみ可能です。成形時にプレス機を使う場合があります。

F・・・テーパーのついたR面で、繋いで円錐台にする場合が多いです。前述の形状と較べ、成形後のトリミングや曲げ型製作のコストが高いです。

その他にもs字タイプや浅い物は3次元Rも加工できます(深い場合はプレス成形で加工します)。

R曲げ治具・R曲げ型

R曲げは完全に正確なものを作ることはほとんど不可能です。

ですが、可能な限り精度を上げるために様々な工夫をします。

精度を上げるためには曲げ型が必要になります。

片面の型やバーナーであぶって型を使わずフリーで曲げる方法もありますが、当社ではほとんどの場合、オスメス(凸凹)両面の型で適切な圧力をかけて加工します。

精度を上げ、ユガミを低減し、お客様に満足いただける高品質な製品を製作する最適な方法だと考えています。

曲げ型は当社で製作してますが、(型の材質には木型と樹脂型があります )素材の種類や熱収縮や製品の用途などを考慮 して作ります。

当社の曲げ型も経験やデータを基に常に進化しています。

プラスチックシートは寸法どおりの型を使用してもそのままの形にはなりません。

熱収縮・弾性がある、剛性が無いなどの理由から型にはしっかり収まっていても取り出すと型と誤差があります。

それを予測した型や熱 加工方法を考えて対策する必要があります。

《R曲げ治具・R曲げ型の保管と廃棄について》

当社は多くのR曲げ型を保管していますが、保管スペースには限界があります。

年間に製作する型の数は百数十個になるため、全てのR曲げ型を保管することは不可能です。

継続する製品のR曲げ型は保管しますが、そうでないものは使用後半年で破棄します。

また、長期間(2年ほど)使われないR曲げ型も破棄します(のちに使用することがわかっている場合は別です)。

基本的にはR曲げ型には次の2タイプあります。

①継続量産向けの曲げ型

長期保管前提で耐久性も高めの構造で作ります。

②単品、もしくは少量不定期ご依頼向けの曲げ型

成形型というよりも曲げ加工用治具としてコストを抑えた簡易治具です。

廃棄しやすいようにバラしやすい構造にしています。

簡易治具ですが、ほとんどの場合で1,000個曲げても問題ありません。

※R寸法や形状によります。

《R曲げ型費不要、当社規格型》

1枚だけの曲げ加工であっても曲げ型は必要になりますが、ご注文の多い寸法のR曲げ型を当社の標準規格として用意してあります。

この曲げ型で加工可能な場合はR曲げ型費はいただきません。

《プレス成形について》

R曲げ加工を発展させたものにプレス成形があります。

こちらはより立体的な形状にすることが出来ます。

《材料について》

透明度のあるプラスチック

アクリル、ポリカーボネート、塩ビ、PET樹脂は透明度を活かした美しいR曲げが出来ます。

ポリカーボネートは耐熱性や耐衝撃性が高いことから近年よく使われています。

しかし、透明度のあるプラスチックの中では難易度が高い材料です。

ポリカーボネートは吸水性が高く、高温での熱加工になるので発泡、不安定な熱収縮、ベコつきなどの問題が発生しやすい点があります

また、ポリカーボネートは加熱してもすぐ冷えるため、厚みが薄い場合(2mm以下)は成形可能時間が短く正確な形状に成形するのは難しくなります。

当社はポリカーボネートのR曲げについては20年以上の豊富な経験とノウハウがあり、製品はお客様に良い評価を頂いております。

オレフィン系

ポリプロピレン(PP)、ポリエチレン(PE)などのオレフィン系の樹脂はR曲げは出来ますが、曲げ型から取り出すとスプリングバックで大きく戻ります。

正確なR寸法にはならないため、取り付け方法など設計段階で工夫して使用する必要があります。

人工大理石

人工大理石(アクリル系)もR曲げが出来ます。

しかし、小さなRは曲げることが出来ません。

亀裂が入ります。

また、変色する場合もあるため、色・柄・厚み・形状・寸法によって加熱方法を調整する必要があります。

各種表面コーティングを施した樹脂

耐擦傷コーティングなどハードコートしてあるものは曲げるとコーティング層にクラックが入ります。

大きいRの場合はクラック無しで曲げれる場合があります。

クラックが入るR寸法の場合はコーティングしていない一般材で成形して、その後コーティングする方法があります。

ほかに制電コートまたは帯電防止コーティングが施された材料も曲げ加工によって表面が曇るものがあります。

樹脂や形状によって違いますのでお気軽にお問い合わせください。

《厚みについて》

曲げ加工の可否や仕上がりについては材料の厚みの影響が大きいです。

厚みが厚いほど、曲げる際に強い圧力をかけることになります。

強く圧力を掛けると曲げ治具や曲げ型の痕がプラスチックに転写して表面の美観を損ねます。

また、厚みが薄ければ炉から取り出すと急激に冷え始めるので曲げ加工が出来ない場合があります。

これらも樹脂の種類やR寸法や形状によっても結果に影響します。

お気軽にご相談ください。

厚み0.5~1.5mm

【主な用途】

サイズは小さく、相手に被せて使うカバーとしての用途が多いです。

しかし、当社では扱いが少ない厚みで、曲げ加工全体の3%程度です。

【加工性・仕上がり】

厚みが薄いので剛性が低く、たわみやすいので曲げ型でプレスしても型どおりの形状にならないことがあります。

加熱しても熱持ちが悪く、すぐに冷えるので加熱から曲げまでの流れに工夫が必要です。

特にポリカーボネートは冷えやすく、この薄さでは1~3秒で加工出来ない硬さに冷えてしまいます。

厚み3~5mm

【主な用途】

小さなサイズから大きなサイズまで万能な厚みで、機械カバーや筐体やホッパー・シューターからショーケースまで用途が広いです。

当社ではもっとも扱いが多い厚みです。

【加工性・仕上がり】

素材の剛性と加熱による軟化のバランスが良く、多様な形状に曲げることができます。

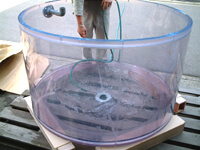

厚み8~10mm

【主な用途】

耐衝撃性や剛性が必要な用途、大きな機械装置のカバー、建設物の窓や屋根、酸素カプセルの窓、液体が入る水槽・タンクに使われることが多いです。

ヨットやボートの窓のご依頼もあります。

当社では3~5mmに次いで扱いが多い厚みです。

【加工性・仕上がり】

加熱しても剛性が高いので、曲げアールが小さければ曲げ型の圧力も増やすことになり、表面に曲げ型や曲げ治具の痕が付くことがあり、工夫が必要です。

R寸法・曲げ角度・幅・長さ・樹脂の種類によっては曲げられない場合があります。

まずはご相談ください。

厚み15~30mm

【主な用途】

8~10mmと同じく耐衝撃性や剛性が必要な用途、大きな機械装置のカバー、建設物の窓や屋根、酸素カプセルの窓、液体が入る水槽・タンクに使われることが多いです。

当社では頻度は多くないですが度々ご依頼がある厚みです。

【加工性・仕上がり】

8~10mmよりも曲げ加工可能な寸法に制限があり、小さなアールでは曲がりません。

厚みが増えるほどに加熱時間と冷却時間が長くなります。

熱収縮により曲げ型よりもアールが小さくなる傾向があるので、形状や寸法によってはR寸法が正確にならない可能性があります。

この厚みでは15mmのポリカーボネートを曲げる機会が多く、仕上がりも良好です。